| http://automation.dp.ua |

|

| Главная | Новости | Продукция | Библиотека | Неликвиды | Об Институте | Контакты |

|

||||||||||||||||

|

|

|||||||||||||||

|

ПРОДУКЦИЯ |

Одним из наиболее эффективных способов повышения доверия заказчика к процессу производства качественной продукции, особенно при многооперационном производстве, является идентификация и прослеживаемость каждого изделия на основных операциях (прослеживание производства и паспортизация изделий), что требуют также современные стандарты.

Для высокотехнологических производств, каким является производство труб, реальное внедрение систем прослеживания с формированием паспорта каждой конкретной трубы возможно только с использованием современной надежной вычислительной техники и сетевых технологий. Это объясняется непрерывно-дискретным характером технологического процесса, высоким темпом производства труб, большим количеством отличающихся друг от друга технологических участков, возвратами труб на ремонты и доработку с последующим изменением сортности, большими размерами цеха и др. причинами.

Например, схема технологического процесса производства труб среднего сортамента ОАО "Интерпайп НМТЗ" показана на рис.1.

Рис.1. Схема технологического процесса производства труб в КПТСС ОАО "Интерпайп НМТЗ"

Применение информационных технологий при прослеживании данных позволяет также проводить оперативный контроль хода производства, анализировать результаты работы отдельных участков и цеха в целом за различные периоды времени, по типам труб, по кампаниям, по маркам стали и поставщикам металла, определять расходный коэффициент, баланс металла, незавершенное производство по технологическим участкам и другие характеристики производственного процесса.

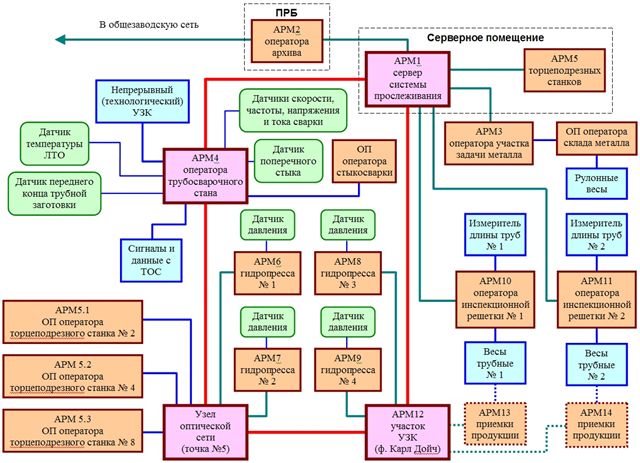

Взаимосвязь устройств системы и линий связи с привязкой к основному технологическому оборудованию показана на рис.2.

Рис.2. Блок-схема системы прослеживаемости (АРМ – автоматизированное рабочее место, ОП – операторская панель, ЛТО – локальная термообработка, ТОС – трубоотрезной станок, УЗК – ультразвуковой контроль)

Иерархически система прослеживаемости, учета производства и контроля качества продукции является 3-х уровневой:

Верхний уровень включает сервер данных (АРМ1) и компьютер оператора архива (АРМ2). Служит для хранения и обработки технологической информации с привязкой к отдельным трубам и партиям труб, для ввода производственных заданий, обслуживания архива системы и пр. Также с этого уровня предусмотрена передача данных на уровень АСУП предприятия.

Средний уровень состоит из автоматизированных рабочих мест АРМ3-АРМ14 (АРМ3 – участок задачи металла, АРМ4 – трубосварочный стан, АРМ5 – торцеподрезные станки, АРМ6-АРМ9 – гидропресса, АРМ10 и АРМ11 – инспекционные решетки №1 и №2 и АРМ12 – УЗК ф."Карл Дойч", АРМ13 и АРМ14 – участки окончательной сдачи). Все АРМ созданы на основе ПЭВМ в промышленном исполнении, которые обеспечивают интерфейс операторов АРМ технологических участков и связаны с верхним и нижним уровнем системы.

К нижнему уровню относятся блоки связи с существующими датчиками, преобразователи сигналов, существующие рулонные весы и вновь разработанные измерители длины и веса готовых труб, сканирующее фотореле и др., а также микропроцессорные пульты типа VisiCON и HMI-245 для ручного ввода ограниченного объема данных.

Узлы системы соединены компьютерной сетью передачи данных, которая состоит из высокоскоростного помехоустойчивого оптоволоконного кольца с 4-мя точками доступа и медных линий типа "витая пара", служащих как для подключения отдельных АРМ к точкам доступа по интерфейсу Ethernet 10/100, так и для подключения к АРМ дискретных и аналоговых сигналов с датчиков, а также устройств нижнего уровня по интерфейсу RS 485. Общая длина оптоволоконного кольца – 1000 м, общая длина медных линий – более 2000 м.

Входящие в состав АРМ2-АРМ14 компьютеры собраны в промышленных корпусах и содержат материнские платы на базе процессоров ф. Intel, работающие под управлением ОС Windows XP Pro.

Сервер (2х Dual Core Xeon 5110, 4 GB DDR2 ЕСС, 6х 250 GB SATA RAID, LAN 2х1000) установлен в отдельном кондиционируемом помещении, собран в 19"/420 шкафу и работает под управлением ОС Windows 2003 Server.

Все компьютеры и сервер запитываются от электросети ~220 В через источники бесперебойного питания. Время автономной работы составляет для компьютеров не менее 15 мин, для сервера – 30 мин, чего хватает для сохранения данных и корректного завершения работы.

Созданное математическое и программное обеспечение системы решает три основные задачи:

1) идентификацию каждой отдельно взятой трубы для последующей привязки к ней пооперационных данных на технологических участках цеха;

2) надежную привязку полученных в непрерывной линии сварочного стана данных к линейным координатам отрезанной трубы с конкретным номером в условиях изменяющейся скорости сварки и переменной длины труб, с учетом того, что на участке длиной более 100 м между точками сварки и реза труб из трубной заготовки их находится не менее 8 штук;

3) надежную привязку номера рулона и связанных с ним данных к номеру трубы, в условиях, когда на участке (длиной по заготовке 150-250 м) между точкой подварки штрипса и трубосварочным участком, в том числе в не оборудованных измерителями длины петлевых накопителях, находятся не менее 2 рулонов переменной длины.

Задача идентификации была решена организацией уникальных составных номеров рулонов, труб, партий труб и производственных кампаний, вводимых непосредственно на технологических участках (автоматически там, где это было технически возможно, или вручную оператором АРМ там, где автоматическая нумерация невозможна).

Задача привязки информации о параметрах сварки и последующей термообработке в линии стана к координатам непрерывной трубной заготовки, решается их вычислением в функции от скорости и времени сварки. Учитывая длительный непрерывный режим работы стана, даже незначительные ошибки измерения скорости, накапливаясь, могли бы приводить к критическому несоответствию вычисленных координат реальным. Для решения указанной проблемы был разработан алгоритм непрерывной самокалибровки измерения скорости по отрезаемым трубам. Этот алгоритм обеспечивает полное обнуление ошибки определения текущих координат заготовки в момент отделения каждой трубы по её измеренной длине и известному расстоянию между точкой сварки и трубоотрезным станком. При таком подходе определяющими для вычисления скорости, линейных размеров и координат являются надежность и точность фиксации момента отделения трубы от трубной заготовки. Точная временная и координатная фиксация момента отреза трубы обеспечивается специально разработанным сканирующим фотореле типа "световой барьер" с большим вертикальным и узким горизонтальным полем зрения, применение которого позволило отстроиться от мешающих измерению остатков удаленного внутреннего грата. Исключение пропуска реза трубы и повышение надежности системы обеспечивается дублированием сигналов. Всего имеется три независимых канала определения момента отделения трубы, что не только повышает общую надежность системы и точность привязки параметров сварки к трубам, но и позволяет автоматически диагностировать неисправности оборудования, а также дает возможность продолжать работу при выходе из строя одного канала. Не будь такого дублирования, при ошибочном пропуске сигнала отреза единичной трубы искажались бы координаты заготовки для металла, находящегося в этот момент в линии стана на участке от точки сварки до трубоотрезного станка. И хотя разработанный алгоритм обеспечивает автоматическое устранение этой ошибки после выхода указанной порции металла в виде готовых труб, однако это неприемлемо – данные будут искажены и несколько труб придется понижать в сортности.

Корректность привязки номера рулона и связанных с ним данных к трубам обеспечивается в системе формированием виртуальной очереди рулонов, наличием операторского пульта на участке стыкосварки и дублированием сигналов прохождения стыка рулонов по линии стана, что позволяет надежно фиксировать перемещения штрипса в условиях неопределенности количества находящегося в петленакопителях металла.

В результате по каждой из произведенных труб система формирует паспорт, содержащий информацию обо всех технологических операциях, совершенных с этой конкретной трубой.

Кроме решения "технологических" задач, призванных обеспечить прослеживание и паспортизацию продукции, значительные усилия были сосредоточены на решении вопросов учета производства и контроля качества продукции. В первую очередь речь идет о сборе и накоплении архива производственных данных с возможностью ретроспективной выборки за произвольный период для последующей обработки и анализа.

Среди решаемых системой задач следует также выделить расчет баланса металла как по теоретической, так и по физической массе, учет отходов и анализ причин возникновения дефектов труб. Немаловажную роль в этом сыграли разработанные специально для этой системы высокоточные автоматические измерители длины труб, установленные на инспекционных решетках №1 и №2, имеющие погрешность ±2 мм и обеспечивающие автоматический ввод информации о длине готовых обработанных труб, а также автоматические весы, установленные за инспекционными решетками и имеющие погрешность порядка ±1 кг.

Как и прочая циркулирующая в системе информация, данные от измерителей длины и весов вводится в систему автоматически в привязке к номеру трубы. Применение распределенной архитектуры системы на базе компьютерной сети кольцевой топологии и централизованного сервера позволяет осуществлять разновременный параллельный ввод информации с АРМ различных технологических участков в режиме реального времени с привязкой к осуществляемой операции, а не ко времени ввода, номеру производственной кампании, последовательности технологических операций или иным критериям.

По итогам работы могут формироваться производственные отчеты различной формы и содержания за произвольные временные периоды – час, смена, сутки, неделя, месяц, квартал, год.

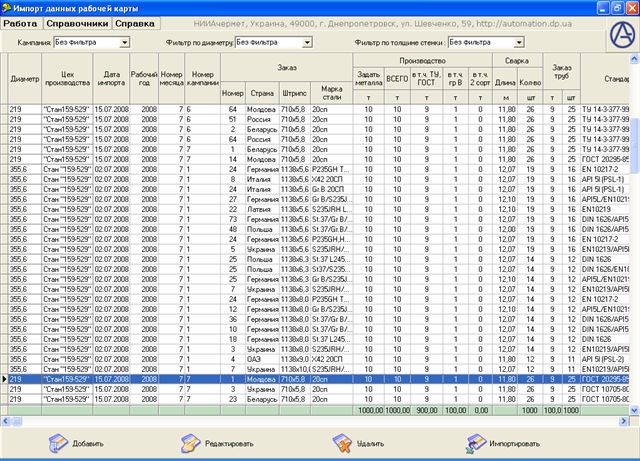

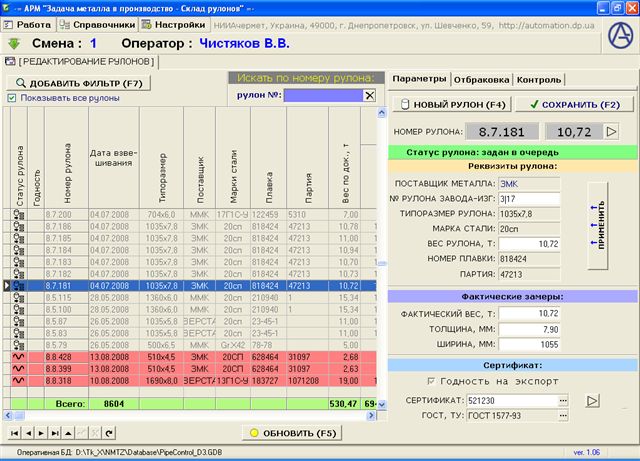

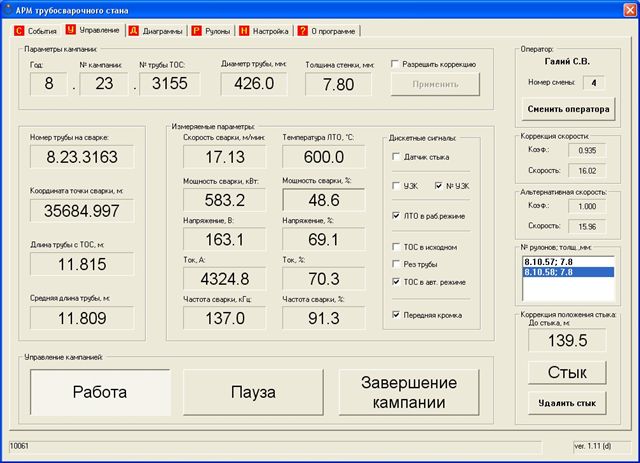

На рисунках 3–8 показаны примеры ввода и вывода информации в системе:

Рис.3. Пример ввода задания на производство труб (в таблице приведены условные числа)

Рис.4. Экранная форма ввода данных о задаваемом металле

Рис.5. Отображение работы трубосварочного агрегата (в цифровом виде)

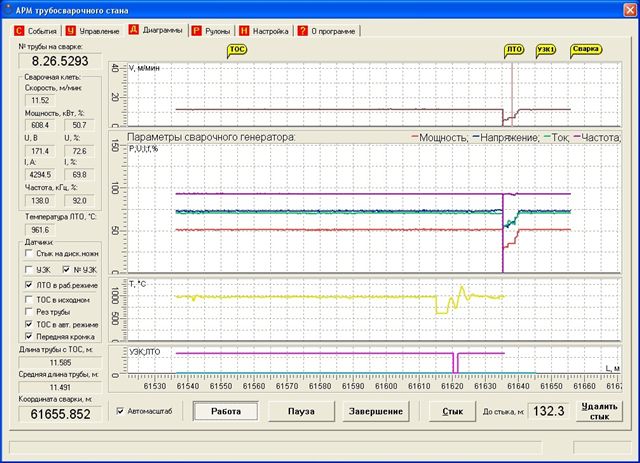

Рис.6. Отображение работы трубосварочного агрегата (в графическом виде)

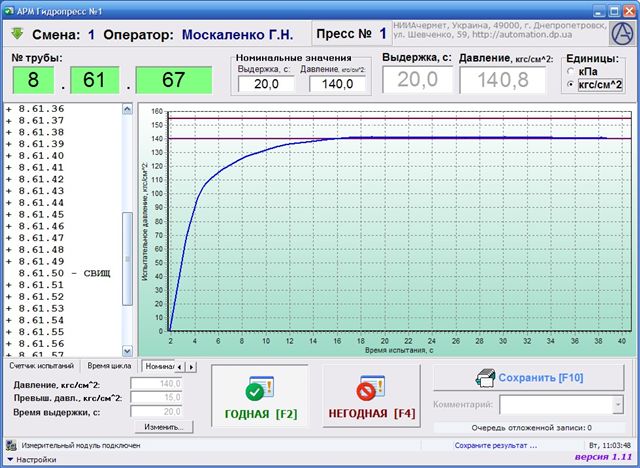

Рис.7. Отображение процесса гидравлических испытаний

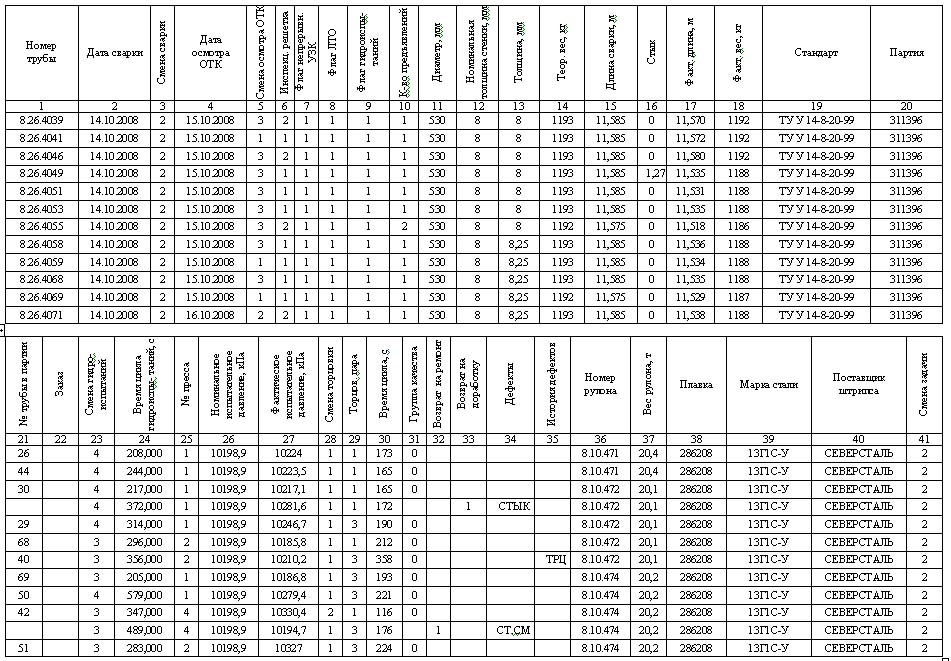

Рис.8. Выходная таблица системы прослеживания формата MS EXCEL (выборочно)

Система эксплуатируется в опытном режиме с августа 2008 г., с октября того же года введена в опытно-промышленную эксплуатацию, а с сентября 2009 года – в промышленную эксплуатацию.

НИИАчермет обеспечивает авторское сопровождение разработанной системы.

Опыт эксплуатации системы подтвердил достижение заложенных технических характеристик системы, удобство работы персонала с АРМ, возможность оперативного получения и анализа данных, необходимых для принятия технологических и административных решений.

Построение системы с использованием распространенных программных интерфейсов и форматов выходных файлов позволяет по мере освоения техники и методик работы наращивать ее функциональность в части анализа накапливаемых данных.

Система может быть положена в основу компьютерных систем для других трубных агрегатов, а также других видов производств ГМК, характеризующихся непрерывным, дискретным или смешанным видом производства.

Copyright © 2004-2015 «НИИАчермет» |

Design by Клименко Оксана |